Wie wird eine Folientastatur produziert?

Ein Blick hinter die Kulissen

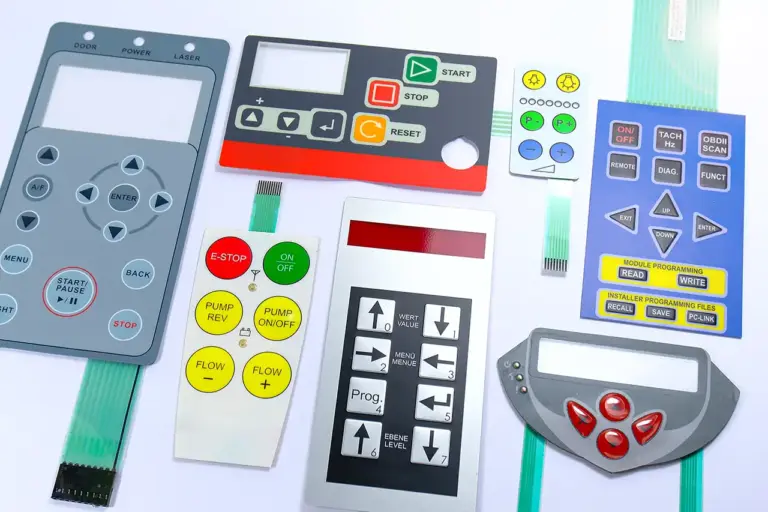

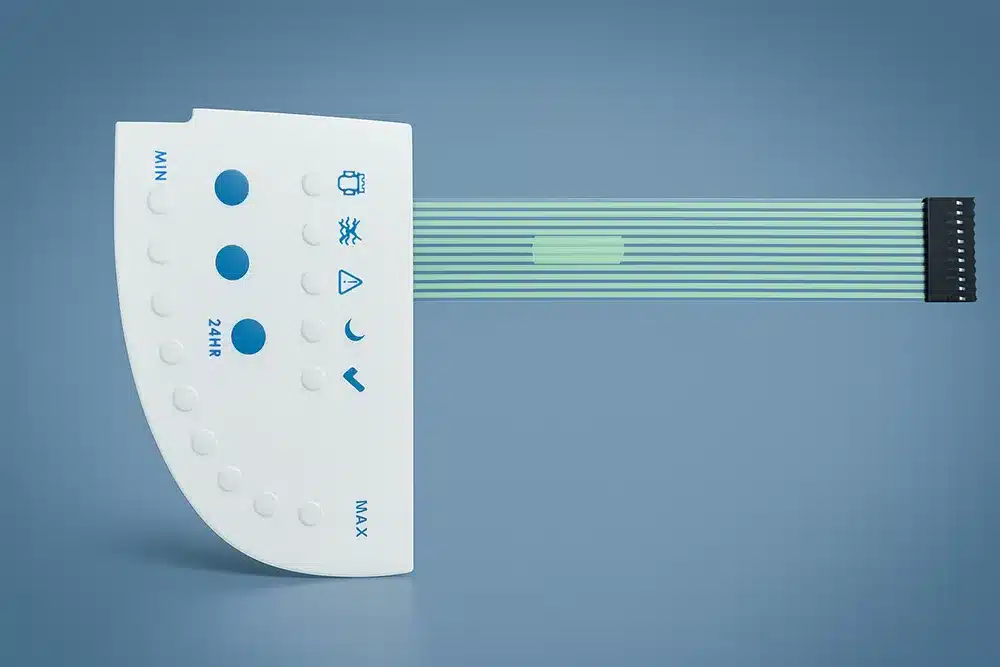

Eine Folientastatur ist robust, platzsparend und vielseitig einsetzbar. Sie kommt in Maschinen, Medizingeräten oder Steuerpulten zum Einsatz und überzeugt durch ihre Flexibilität im Design. Doch wie entsteht eine solche Tastatur eigentlich? In diesem Beitrag führen wir dich Schritt für Schritt durch den gesamten Herstellungsprozess – von der ersten Idee bis zum fertigen Produkt.

Von der Idee zur Konstruktion

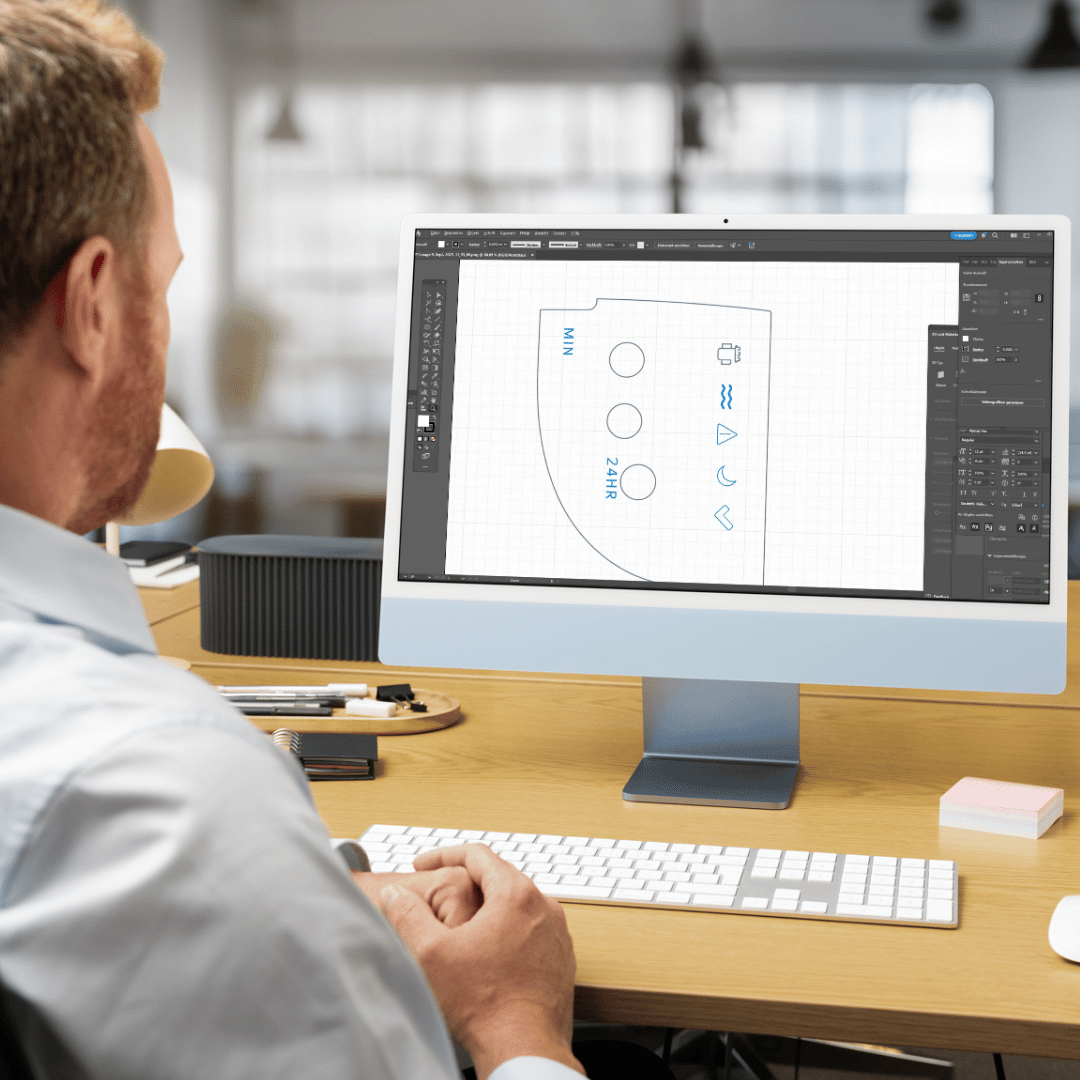

Bevor die eigentliche Fertigung einer Folientastatur beginnt, steht zunächst die Konzeptionsphase im Mittelpunkt. In enger Abstimmung mit unseren Kunde legen wir fest, welche Funktionen die Tastatur erfüllen soll und in welchem Umfeld sie eingesetzt wird. Bereits hier entscheidet sich, ob die Folientastatur beispielsweise für den Einsatz in einem medizinischen Gerät, in einer industriellen Steuerung oder in einem robusten Outdoor-Terminal geeignet sein muss.

Im ersten Schritt werden Layout und Bedienlogik definiert. Dazu gehören die Anzahl der Tasten, deren Anordnung sowie das grafische Design des Overlays. Gleichzeitig werden technische Anforderungen wie Tastenhub, Betätigungskraft oder taktiles Feedback berücksichtigt. Auch die Frage, ob zusätzliche Elemente wie LED-Hinterleuchtung, Displays, Touchsensoren oder kapazitive Bedienelemente integriert werden sollen, wird in dieser Phase beantwortet.

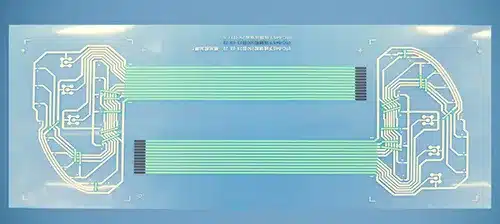

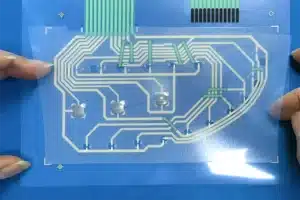

Parallel zum optischen Design entsteht die elektrische Konstruktion. Auf Basis des geplanten Schaltplans legen die Entwickler die Leiterbahnfolie aus und definieren, wie die elektrischen Kontakte verlaufen. Dabei wird nicht nur auf Funktionalität, sondern auch auf eine möglichst platzsparende und kosteneffiziente Umsetzung geachtet.

Auswahl und Zuschnitt der Rohmaterialien

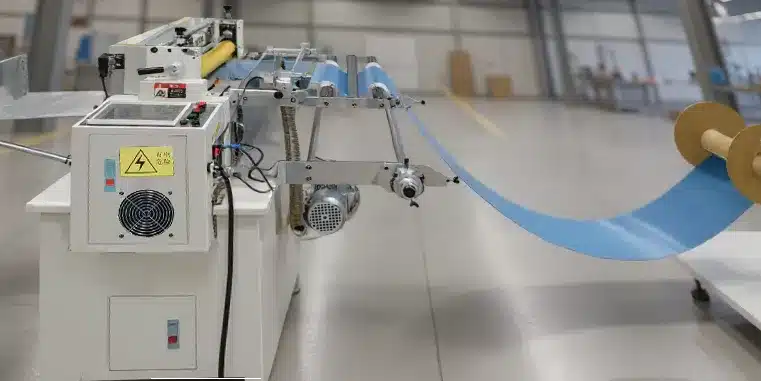

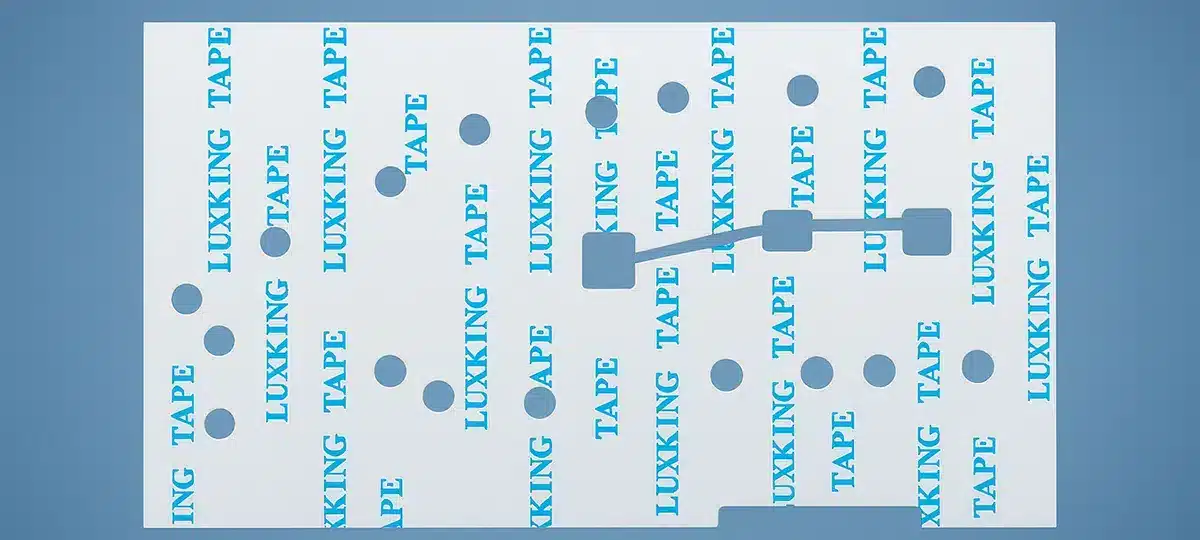

Am Anfang der Produktion steht die Auswahl der geeigneten Materialien. Entscheidend sind die Qualität der Dekor-Folie, die als sichtbare Oberfläche mit Symbolen und Grafiken dient, sowie die Leiterbahnfolie, auf der die elektrischen Schaltkreise aufgebracht werden.

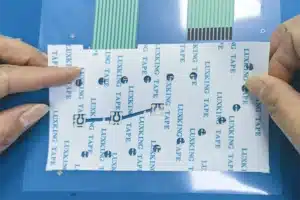

Ergänzt wird das Materialpaket durch doppelseitige Klebebänder, die später die einzelnen Schichten dauerhaft miteinander verbinden. Diese Materialien werden mit einer automatischen Schneidemaschine exakt auf die erforderlichen Maße zugeschnitten.

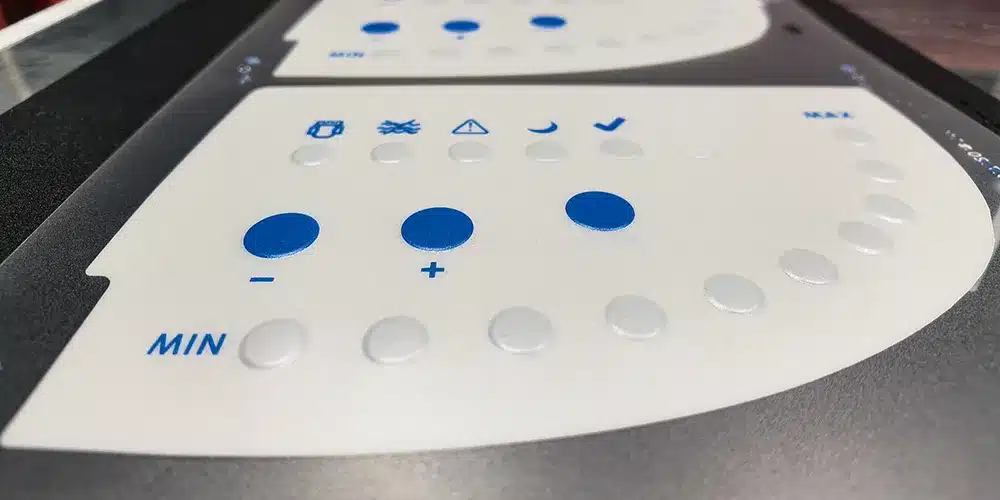

Bedrucken der Folien

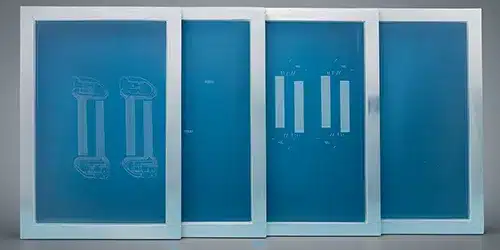

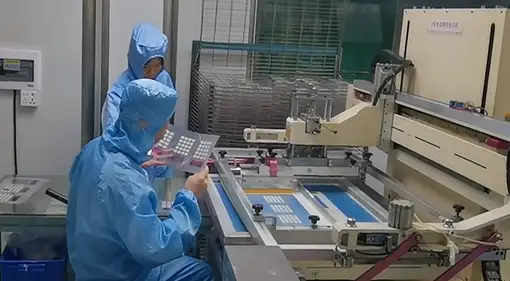

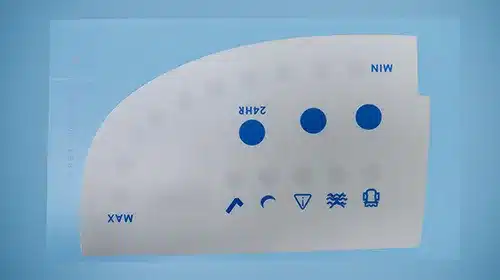

Die Siebherstellung für die Drucksiebe erfolgt nach einem fotochemischen Standardverfahren. Im nächsten Schritt folgt die Bedruckung der zuvor zugeschnittenen Folien. Am Beispiel unserer dargestellten Folientastatur wird zunächst die Dekorfolie mit dem gewünschten Design versehen.

Der Siebdruck erfolgt dabei in mehreren Durchgängen, typischerweise in der Reihenfolge Blau, Grau und anschließend eine zweite weiße Schicht, um eine optimale Farbtiefe und eine hohe Deckkraft zu erzielen. Nach jedem Druckdurchgang härten die Farben in einem Ofen bei 90 °C für etwa 30 Minuten, damit sie dauerhaft beständig bleiben.

Parallel dazu bearbeiten wir die Leiterbahnfolie. Hier kommen ebenfalls Siebdruckverfahren zum Einsatz, mit denen die elektrischen Leiterstrukturen präzise aufgetragen werden. Bei der gezeigten Tastatur bestehen diese Schichten unter anderem aus Silberpaste für die Leitbahnen, Isolationsschichten, zusätzlichen Sprungleitungen aus Silberpaste sowie einer abschließenden Kohlenstoffpaste für die Kontaktflächen am Anschlussbereich. Um die Leitfähigkeit und Haltbarkeit sicherzustellen, erfolgt anschließend eine Aushärtung bei 130 °C für 30 Minuten.

Alternative: Digitaldruck für flexible Layouts

Neben dem klassischen Siebdruck kommt auch der Digitaldruck zum Einsatz. Er eignet sich vor allem für kleinere Stückzahlen, häufige Designänderungen oder sehr detailreiche Grafiken, die im Siebdruck nur schwer umsetzbar wären. Beim Digitaldruck wird das Overlay direkt aus der Datei bedruckt – ohne Filme und Siebe. Dadurch verkürzt sich die Vorlaufzeit erheblich, und individuelle Layouts lassen sich auch in geringen Stückzahlen wirtschaftlich realisieren.

Für Serienfertigungen mit hohen Stückzahlen und für Funktionsschichten wie Silber- oder Kohlenstoffpasten bleibt der Siebdruck jedoch das Verfahren der Wahl, da er eine gleichbleibend hohe Qualität und Schichtstärke garantiert.

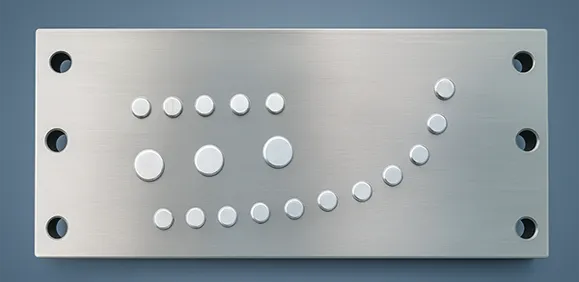

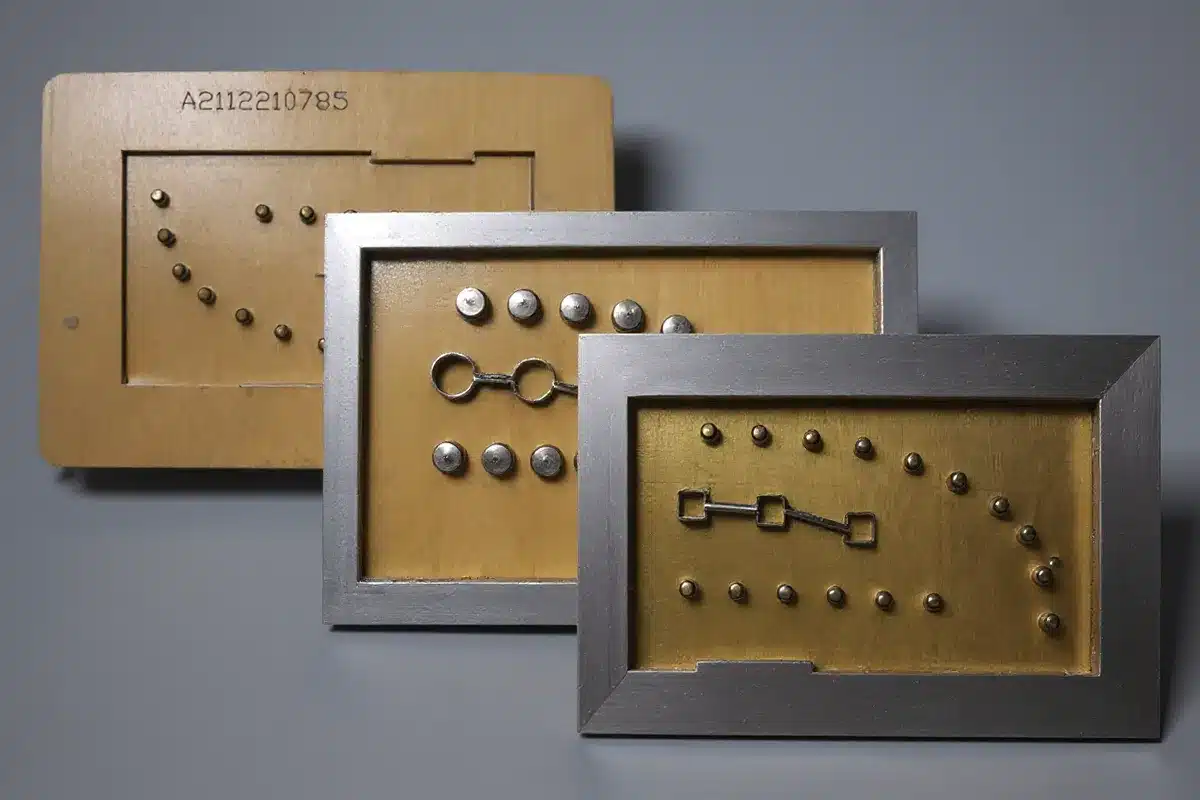

Prägen der Tasten (Embossing)

Damit die Bedienung einer Folientastatur angenehm und sicher gelingt, können die Tasten auf der Dekorfolie geprägt werden. Mit Hilfe von Stahlstempeln und Matrizen lassen sich verschiedene Formen einarbeiten, etwa flache Erhebungen, Kuppelprägungen oder ringförmige Konturen. Diese haptischen Strukturen sorgen dafür, dass die Finger die einzelnen Tasten besser ertasten und führen können. Zudem sorgen Sie für ein haptisches Feedback.

Eine Prägung ist jedoch nicht in jedem Projekt zwingend erforderlich. Je nach Einsatzgebiet und Designwunsch kann die Tastatur auch ohne geprägte Tasten gefertigt werden. Wird die Prägung umgesetzt, steigert sie nicht nur die Bedienfreundlichkeit, sondern verleiht der Overlay-Oberfläche auch eine zusätzliche optische und haptische Wertigkeit.

Stanzen / Laserzuschnitt der Einzellagen

Sind alle Schichten vorbereitet, bringen wir sie in Form. Dafür stehen zwei Verfahren zur Verfügung: Stanzen und Laserzuschnitt.

Beim Stanzen nutzen wir speziell angefertigte Werkzeuge, die jede Lage – von der bedruckten Overlay-Folie über die Abstandshalter bis zur Leiterfolie, dem Dome Retainer und der rückseitigen Klebeschicht – exakt ausschneiden. Für Anwendungen mit sehr hohen Präzisionsanforderungen kommen Stahlformen mit einer Genauigkeit bis ±0,1 Millimeter zum Einsatz. Dieses Verfahren ist ideal für große Serien, da es schnell und reproduzierbar arbeitet.

Alternativ setzen wir den Laserzuschnitt ein. Hier schneidet ein hochpräziser Laserstrahl die Konturen direkt in die Folie. Dieses Verfahren eignet sich besonders für kleine Stückzahlen, komplexe Formen oder Prototypen, da keine aufwändigen Werkzeuge benötigt werden. Zudem ermöglicht der Laser eine hohe Flexibilität bei kurzfristigen Designänderungen.

Endmontage der Folientastatur

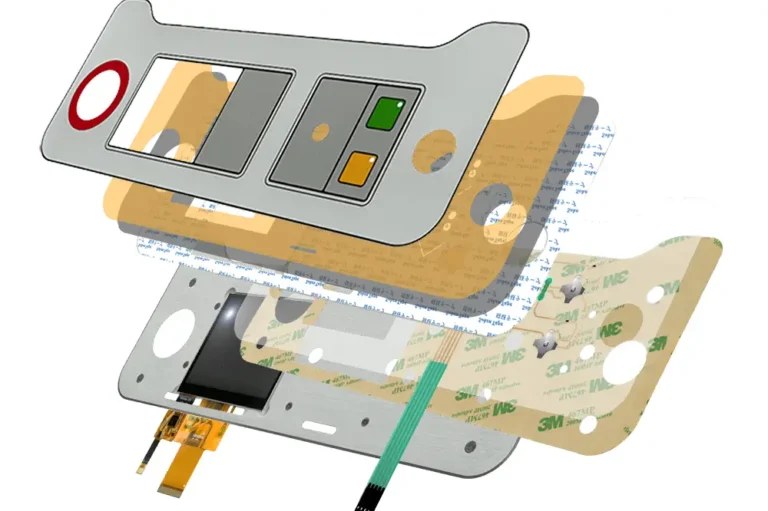

In der finalen Montage werden die verschiedenen Schichten Schritt für Schritt zusammengefügt. Zunächst bringt man die Klebefolien auf, bevor die Metallschnappscheiben exakt auf den Kontaktflächen positioniert werden. Anschließend fixiert der Dome Retainer (Fixierfolie)diese Schnappscheiben, und die bedruckte Overlay-Folie wird mit der Leiterbahnfolie verbunden. Zum Schluss wird die rückseitige Klebeschicht angebracht, sodass die Folientastatur später problemlos auf dem Endgerät montiert werden kann. Abschließend werden die elektrischen Anschlusskontakte eingepresst.

Die Montageschritte sind:

- Klebefolien aufbringen – Dünne und dicke Klebefolien verbinden die Schichten und sorgen für eine sichere Haftung.

- Metallschnappscheiben platzieren – Die kleinen Domes werden exakt über den Kontaktflächen ausgerichtet. Sie erzeugen das taktile Klicken, das dem Nutzer ein direktes Feedback gibt.

- LEDs integrieren – Auf Wunsch setzen wir LEDs ein, die bestimmte Tasten oder Symbole beleuchten. So bleibt die Tastatur auch in dunklen Umgebungen gut ablesbar.

- Dome Retainer auflegen – Eine transparente Fixierfolie fixiert die Kuppeln und schützt sie vor dem Verrutschen.

- Overlay und Leiterfolie verbinden – Beide Schichten werden präzise aufeinander geklebt und bilden die funktionale Oberfläche.

- Rückseitige Klebeschicht anbringen – Diese sorgt dafür, dass die fertige Tastatur später einfach und zuverlässig auf dem Endgerät haftet.

- Gehäuse montieren – Zum Abschluss fügen wir die gesamte Einheit zusammen und stellen die Einsatzbereitschaft sicher.

Sie möchten Ihre eigene Folientastatur entwickeln?

Ob einfache Bedienfelder oder komplexe HMI-Lösungen – wir begleiten Sie von der Idee über die Konstruktion bis zur Serienfertigung. Profitieren Sie von unserer Erfahrung, modernen Fertigungstechnologien und unserem Anspruch an höchste Qualität.

Kontaktieren Sie uns jetzt und lassen Sie uns gemeinsam Ihre individuelle Folientastatur realisieren.

Mehr über Folientastaturen

Taktilität einer Folientastatur

Taktilität einer Folientastatur Intuitive und präzise Bedienung durch innovative Material-…

Folientastatur Referenzen

Folientastatur Referenzen Erfolgreiche Projekbeispiele im Überblick Wir fertigen hochwertige Folientastaturen für verschiedenste Branchen…

Folientastatur als Komplettlösung

Folientastatur mit Trägerplatte oder Gehäuse Maßgeschneiderte Eingabesysteme als Komplettlösung Unser…

Designoptionen

Designoptionen von Folientastaturen Folientastaturen bieten eine breite Palette an Materialien,…

Aufbau einer Folientastatur

Aufbau und Konstruktion einer Folientastatur Eine Folientastatur besteht im Wesentlichen…

Ausstattungsoptionen einer Folientastatur

Ausstattungsoptionen von Folientastaturen Technische Ausstattungsmerkmale für Design und Schutz Ihrer…

Abmessung Abschirmung Aluminiumplatte Anschluss Ausstattungsoptionen Baugruppe Beleuchtung Betätigungskraft Common Bus Dekorfolie Design Digitaldruck Display EMV Entwicklung Epoxydesign Fenster Gehäuse Kapazitive Tastatur Labor LED Leiterbahn Leiterplatte LGF Material Matrix Metallschnappscheibe Mustertastatur Oberflächentechnik Produktion Qualität RFID Schaltung Siebdruck Silikondesign Silikontouch Sound Taktilität Tastendesign Tastenprägung Technik Touchscreen Trägerplatte Verschwindeeffekt Wasserdicht